ENVASES INDUSTRIALES: Real Decreto 1055/2022, de 27 de diciembre, de envases y residuos de envases

Adhesión de Matricería y Estampación FSegura y de FSegura Vigo al sistema colectivo de responsabilidad ampliada del productor (SCRAP) GENCI: implicaciones relativas a la gestión de los residuos comerciales e industriales.

En Paterna, a 2 de enero de 2025

Estimados clientes:

Como ustedes saben, el pasado 1 de enero de 2025 entró en vigor la responsabilidad ampliada del productor (RAP) de los envases comerciales e industriales, regulada en el Real Decreto 1055/2022, de 27 de diciembre, de envases y residuos de envases.

Para cumplir las obligaciones en materia de RAP que le corresponden en su condición de productor de producto, Matricería y Estampación FSegura y FSegura Vigo se han adherido al sistema colectivo de responsabilidad ampliada del productor (SCRAP) GENCI (www.genci.es).

GENCI implantará ―suscribiendo acuerdos con gestores autorizados― un sistema logístico que garantice la recogida y el tratamiento de los residuos de envases comerciales e industriales generados tras la utilización o el consumo de los envases comerciales e industriales puestos en el mercado por sus adheridos.

La operativa de GENCI no altera la forma en la que son actualmente gestionados los residuos de envases comerciales e industriales incluidos en su ámbito de actuación. Ustedes, en su calidad de poseedores, pueden seguir gestionando como hasta ahora los residuos de envases comerciales e industriales generados tras la utilización o el consumo de los productos suministrados por Matricería y Estampación FSegura y FSegura Vigo. GENCI garantizará la recogida separada y el tratamiento de tales residuos a través de su sistema logístico.

Ni en la Ley 7/2022, de 8 de abril, de residuos y suelos contaminados para una economía circular ni en el Real Decreto 1055/2022 se establece la obligación de los poseedores finales de los residuos de firmar contrato o acuerdo alguno con un SCRAP para garantizar la organización y financiación de la gestión de los residuos de envases sujetos a RAP.

Ustedes, en su condición de poseedores, pueden entregar sus residuos de envases comerciales e industriales al gestor que deseen, ya sea el gestor con el que vienen trabajando hasta ahora o uno de los gestores incluidos en la red de GENCI[1]. En este último caso, GENCI garantiza que la recogida separada de los residuos de envases comerciales e industriales incluidos en su ámbito de actuación se realizará de forma gratuita y sin coste alguno para el poseedor.

Si tienen cualquier duda, pueden ponerse en contacto directamente con GENCI, a través de los siguientes canales de comunicación:

- E-mail: operaciones@genci.es

- Teléfono: 91 799 15 51

[1] La lista de gestores con los que GENCI ha suscrito acuerdos se publicará próximamente en su página web (www.genci.es).

Francisco Segura nos da su visión de la » Automoción y movilidad en la Comunitat Valenciana: futuro incierto pero esperanzador»

https://www.economiadigital.es/valencia/opinion/comunitat-valenciana-movilidad-automocion.html

Grupo Segura adquiere el grupo alemán Kohl Automotive Group

- La adquisición permite a la multinacional valenciana avanzar en su estrategia de crecimiento inorgánico y de sostenibilidad, y acercarse a los centros productivos para reducir la huella de carbono en sus operaciones

- Los 500 empleados del grupo alemán pasarán a formar parte de Grupo Segura que alcanza una cifra de 1600 personas

Valencia, 7 de julio de 2023.-

Grupo Segura ha comunicado esta mañana la reciente operación por la que adquiere parte del grupo alemán Kohl Automotive, formado por Kohl Automotive GmbH, Kohl Automotive Treuenbrietzen GmbH y Kohl Automotive Eisenach GmbH. Este grupo se dedica a la estampación metálica y al ensamblaje de componentes de automoción, así como a su comercialización y se ajustan perfectamente al negocio tradicional de Grupo Segura.

Esta operación se une a la reciente adquisición de la división de metal de Plastic Omnium en Vigo, dedicada a estampación metálica y ensamblaje. Con la adquisición del grupo alemán Kohl Automotive Group, Segura refuerza su presencia como proveedor global, refuerza su crecimiento inorgánico y su compromiso con la sostenibilidad.

En este sentido, fuentes de Grupo Segura, confirman que “esta adquisición responde a la estrategia de tener un crecimiento inorgánico, y de convertirnos en un proveedor global para nuestros clientes, ubicando nuestras plantas junto a ellos con el objetivo de cumplir nuestro compromiso con la sostenibilidad”. “El acercamiento de nuestros centros de producción a las necesidades de nuestros clientes nos permite cumplir con los compromisos de descarbonización del sector de la automoción y movilidad y reducir la huella de carbono”.

Cabe destacar que en el año 2050 la producción de vehículos deberá ser totalmente sostenible y como confirman desde la multinacional valenciana, “tanto su producción, como toda la cadena de producción y de valor, desde los proveedores logísticos hasta los de nivel 3 tendrán que cumplir con la descarbonización total y es muy importante que las empresas nos vayamos preparando para este reto”.

Estrategia internacional:

La adquisición de este grupo alemán también tiene como objetivo, según las mismas fuentes “reforzar nuestra presencia en Europa, incrementar la cartera de clientes y productos y disponer de centros productivos en Alemania, ya que se trata de un país de gran relevancia en el sector. Así mismo, desde Grupo Segura han asegurado que, dentro de las iniciativas de su plan estratégico, “buscamos incorporar crecimientos inorgánicos con el objetivo de crecer en nuevos clientes y facturación, aproximándonos a las plantas productivas de dichos clientes y aprovechando la estructura organizativa construida durante los últimos años, para llevar a cabo esta iniciativa”.

Con esta adquisición Grupo Segura espera acceder a los fabricantes de vehículos de Alemania, uno de los principales productores europeos. Asimismo, permite a Segura cubrir un amplio territorio nacional y abastecer de sus piezas a las principales firmas automovilísticas del centro y norte de Europa

Ampliación de plantilla:

Con esta adquisición del grupo Kohl Automotive también se incorpora a Grupo Segura un total de 500 empleados. Así Segura alcanzará la cifra de 1600 empleados y 10 plantas productivas: cinco en Almussafes (España), dos en Vigo (España), una en Szolnok (Hungría), y dos en Alemania (Treuenbrietzen y Eisenach), además de sus oficinas centrales en Paterna (España).

La cifra de negocio estimada del grupo con la nueva incorporación se situará en torno a los 330 millones de euros

La revista electrónica Formingworld se hace eco del trabajo realizado en el proyecto AMURE 3Gen.

Grupo Segura: Simulating the Coldforming of 3rd Generation AHSS Steels

In the automotive industry, there is a constant tendency to find increasingly lighter and safer vehicles. For this reason, the materials used in the manufacturing process of a car demand specific characteristics to satisfy this need.

For that reason, Grupo Segura, a leading company dedicated to the design, development, and manufacturing of cold stamped metallic components for automobiles, set themselves the objective of researching and developing alternative solutions to the hot stamped applications, taking the advantage of the new generation of Advanced High Strength Steels (AHSS 3rd Generation).

The objective was to be able to cope future demand from the OEMs and gain expertise and experience of AHSS 3rd Generation industrial production. AutoForm and ArcelorMittal collaborated in the project along with Grupo Segura.

Steelgrades selected were Fortiform®1050+EG and Fortiform®980+GI. ArcelorMittal carried out material characterization and determined dedicated AutoForm forming simulation datacard. Friction coefficient was also proposed considering the coating, type and quantity of lubricants.

The aim of this project is to reproduce a part currently in production (Figure 1) but made with AHSS 3rd Generation Fortiform®. The assessment used a reinforcement floor die-tool which was originally engineered for DP600+GI (1.50 mm). The stamping process consists of a draw operation and trim operations. The draw operation transforms the flat blank into the desired shape and while the trim operations remove the excess of material.

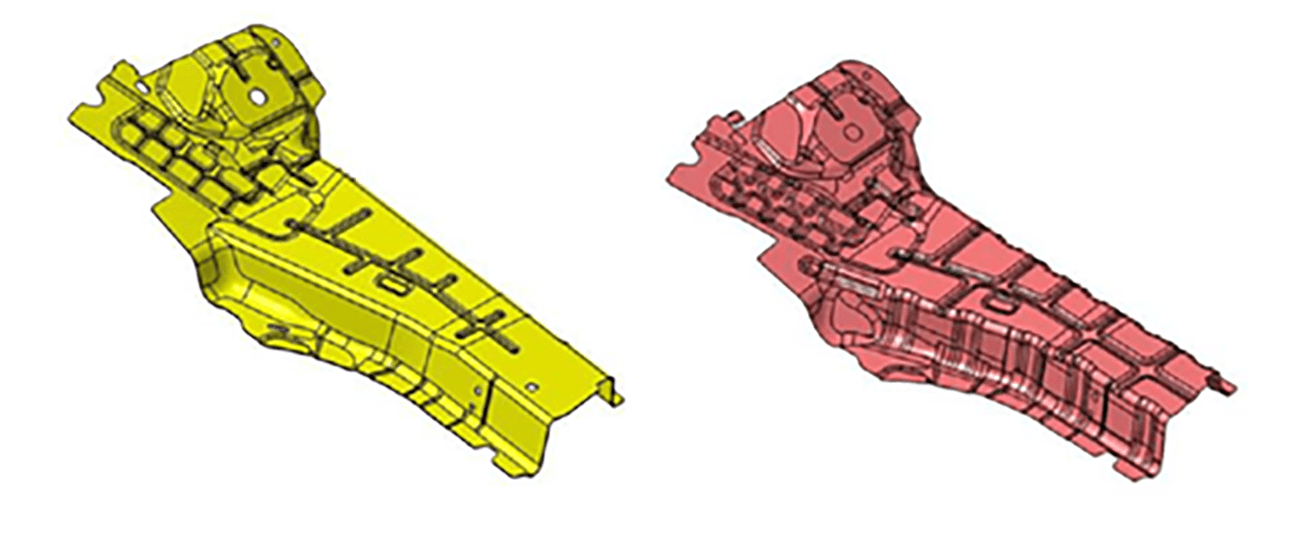

Figure 1: Reinforcement floor die-tool performed for DP600+GI (on the left) and developed for Fortiform®1050+EG and Fortiform®980+GI (on the right) [Copyright Grupo Segura]

To not affect production, Grupo Segura decided to make a new set of tools for the drawing operation, but first it was necessary to simulate the process using AHSS 3rd Generation forming material datacard developed by ArcelorMittal. This was one of the most important steps of the project.

After running several simulations, it was clear the necessity to increase the binder force due to higher mechanical characteristics compared to reference. It was also necessary to increase the drawing height and the beads restraining forces to achieve an optimal balance between a correct stretching of the material (reaching its plastic deformation) and a correct material inflow avoiding any wrinkle formation. Minor geometry changes were applied to facilitate formability and avoid wrinkles. Stiffeners were also added to compensate for springback deviations.

Here, the simulation of the process with AHSS 3rd Generation Fortiform® was even more vital than usual to predict and prevent any problem that may occur in reality and possibly not even solvable once the tool is machined.

For the tool redesign we adopted a systematic approach. This means that at the beginning we focused on the conceptual shape of the drawing die rather than the quality of the surfaces optimizing the size and position of new gainers, radii and size of the beads and other elements that would result in having the drawn sheet as close as possible to the nominal shape (reduced springback) and ensure compensability.

The systematic approach (in place of the well-known trial-and-error approach) allowed us to focus also on the optimization of the size of the blank to reduce the quantity of material and the costs related to it. The adoption of this approach allowed us to speed up the whole design process as we could consider many aspects at the same time

Before starting to look for the best compensation strategy and achieve springback results within tolerance margins, we studied the robustness or stability of the process. This is something essential before starting with the compensation of the tools. If the process is sensitive to noise variables (not controllable) as well as lubrication, blank positioning, or material properties, among others, it will not be possible to have a constant and consistent springback deviation and therefore an appropriate correction cannot be applied for all possible scenarios.

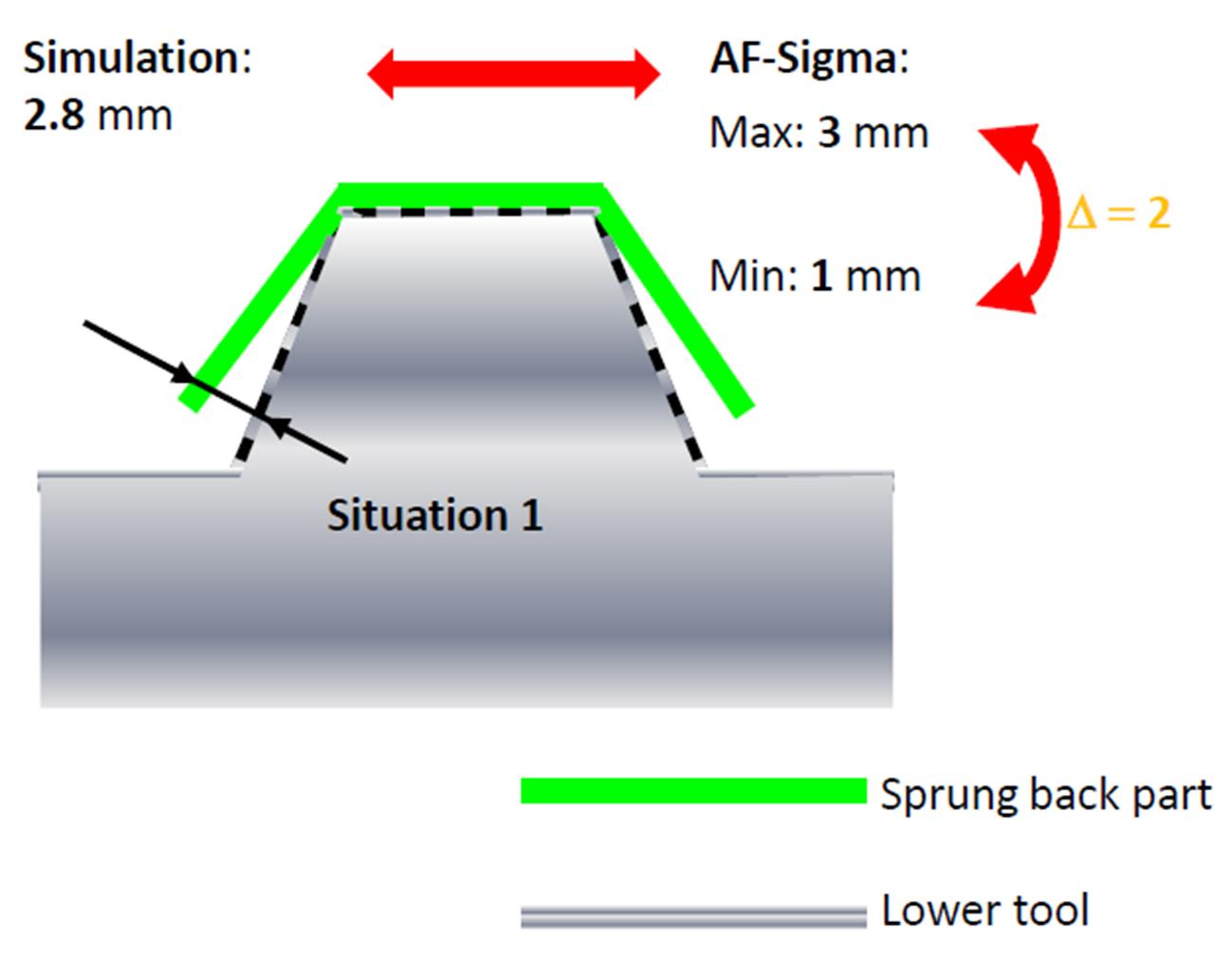

To better understand the concept, look at the example of Figure 2, in which we see that applying the conventional engineering approach the springback deviation in the nominal simulation is 2.8mm but, by checking the stability of the process (we call it also SMART Engineering approach), we see that the deviation between the maximum and minimum value is 2mm.

Figure 2: Springback deviation.

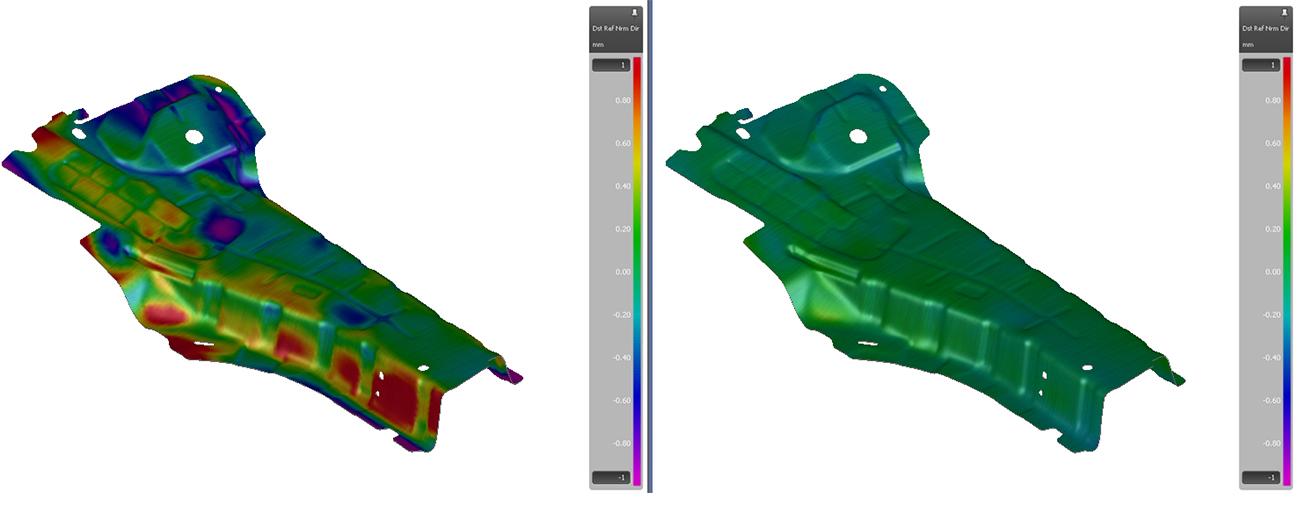

Finally, it was time for the compensation of the tools. Due to the particularities of this project, where the final part was laser cut, the compensation strategy was directly defined. Comparing the springback results after the laser cut with the nominal geometry of the part, the tools of the drawing operation were compensated. Several compensation loops were needed until the dimensional target was reached.

Figure 3: Left, not compensated part out of tolerance. Right, compensated part inside tolerance.

Already with simulation results according to the necessary quality, it was time for the machining of the tools, the subsequent assembly of them and finally with the tryout work in the tool shop. For this phase, ArcelorMittal shipped Fortiform®1050+EG and Fortiform®980+GI prototype blanks to Grupo Segura so the prototypes could be created and tested. The results demonstrate that Fortiform®1050+EG as well Fortiform®980+GI offers good formability (Figure 4).

Figure 4: ArcelorMittal shipped Fortiform®1050+EG (on the left) and Fortiform®980+GI (on the right) prototype blanks to Grupo Segura for stamping trials assessment [Copyright Grupo Segura]

Under the advice of ArcelorMittal and together with Grupo Segura, they compared simulation results with the real part after the drawing operation, and a high degree of correlation was found in terms of formability, springback, thinning and material drawn.

Reality Matching Simulation

After this analysis, and thanks to the collaboration of Grupo Segura, ArcelorMittal and AutoForm, the viability of forming Fortiform (AHSS 3rd Generation) has been demonstrated. As well as the vital importance of characterizing the material to use it in AutoForm and obtain results adjusted to reality, anticipating the behavior that the part will have before starting the manufacturing process and of course having a team of professionals with wide experience in the sector, to reproduce all the simulated results in the real process.

Grupo Segura adquiere la unidad de negocio de metal de Plastic Omnium en Vigo

- La adquisición permite a la multinacional valenciana posicionarse ante los principales OEM como un proveedor global con presencia nacional

- Los 118 empleados de la división gallega pasarán a formar parte de Grupo Segura

Valencia/Vigo, 18 de enero de 2023.-

Grupo Segura y Plastic Omnium han llegado a un acuerdo por el que la multinacional valenciana se hace con la división de Plastic Omnium en Vigo dedicada a estampación metálica y ensamblaje.

La operación se realizó el pasado mes de diciembre, se ha hecho efectiva el 1 de enero de 2023 y responde a la estrategia de la empresa de origen valenciano de un crecimiento inorgánico.

La unidad de negocio adquirida por Grupo Segura se dedica a la estampación metálica y al ensamblaje. Con esta adquisición se unen al grupo 118 empleados (entre fijos y temporales), que pasarán a formar parte de Segura y que, a partir de ahora, contará con más de 1100 empleados entres sus plantas en Vigo, Valencia y Hungría.

Según fuentes de Grupo Segura, “el establecimiento en Vigo a partir de la adquisición de esta división de Plastic Omnium es incrementar la cartera de clientes y poder servir nuestros productos al grupo Stellantis”. Así mismo, desde Grupo Segura han asegurado que “dentro de las iniciativas de su plan estratégico, Grupo Segura incorpora crecimientos inorgánicos con el objetivo de crecer en nuevos clientes y facturación, aproximándonos a las plantas productivas de dichos clientes y aprovechando la estructura organizativa construida durante los últimos años, para llevar a cabo esta iniciativa”.

Presencia nacional de Grupo Segura

Esta incursión en el territorio gallego permitirá a Grupo Segura acceder a Stellantis, que, según sus propios datos, tiene una cuota de mercado en España del 23% y del 21% en los principales mercados europeos. Asimismo, permite a Segura cubrir un amplio territorio nacional y abastecer de sus piezas a las principales firmas automovilísticas. Así, puede destinar sus piezas a las fábricas de Stellantis en Madrid y Zaragoza desde su planta de Valencia, a Vigo desde la nueva instalación adquirida y, por supuesto a Ford, desde sus fábricas en Valencia.

Además, por otro lado, permite colaborar a Segura y Plastic Omnium en los proyectos que requieren componentes metálicos y que son la especialidad de la marca valenciana.

Desde Plastic Omnium han valorado esta operación como “parte de la estrategia de Plastic Omnium para enfocar su División de Sistemas de Energía Limpia en su negocio principal, la producción de sistemas de combustible en plástico para la industria automotriz».

Sobre Grupo Segura:

Segura es un grupo industrial dedicado al diseño, desarrollo y fabricación de componentes metálicos para el automóvil, principalmente mediante procesos de estampación y soldadura.

El valor de las piezas que fabrica Grupo Segura está en sus diseños optimizados para ser más seguros y ligeros y, por tanto, más ecológicos, contribuyendo a optimizar el consumo de combustible y minimizando el impacto medioambiental.

Grupo Segura cuenta con 4 plantas productivas, tres en la Comunitat Valenciana -España- y una en Hungría, además de sus oficinas centrales en Paterna (Valencia).

Actualmente trabajan para el grupo alrededor de 1000 personas.

Sobre Plastic Omnium

Plastic Omnium es un proveedor líder mundial de soluciones innovadoras para una movilidad más conectada y sostenible. El Grupo desarrolla y produce sistemas exteriores inteligentes, sistemas de iluminación de alto valor añadido, sistemas de energía limpia y módulos complejos personalizados.

En 2021 contó con una estimación de ingresos pro-forma de 9 000 millones de euros, además de una red mundial de 150 plantas y 43 centros de I+D. Plastic Omnium confía en sus 37 000 empleados para afrontar los retos de desarrollar una movilidad limpia e inteligente. Ya que está impulsado por la innovación desde su creación, Plastic Omnium ahora está allanando el camino para conseguir una movilidad sin carbono a través de sus inversiones en soluciones de hidrógeno y electrificación, un sector en el que el Grupo aspira a convertirse en líder mundial.

Ford I+Day

Ford Almussafes abrió ayer sus puertas en el Ford I+Day, un gran evento en el que mostraron su compromiso con la sociedad valenciana e invitaron a sus proveedores a colaborar abiertamente en la Innovación.

Desde el Grupo Segura agradecemos esta iniciativa que nos llevará, sin duda, a fortalecer más si cabe nuestros lazos de unión.

Grupo Segura recibe el premio a la mejor Plataforma Cloud Industrial

El pasado día 10 de noviembre, en la Convención anual Nunsys – Sothis, Grupo Segura recibió, por el proyecto KUMO de integración de aplicaciones a través de tecnología cloud, el 2022 Nunsys Award en el apartado de Mejor Plataforma Cloud Industrial.

Este premio, recogido por nuestro presidente D. Francisco Segura Hervás, es un reconocimiento al proyecto de transformación digital que se está realizando dentro del plan estratégico de digitalización integral de todas las áreas de la compañía

Hyperloop UPV – Un grupo de jóvenes talentos

El pasado mes de julio se celebró en Países Bajos la EHW (European Hyperloop Week), en la que diferentes universidades mostraron sus desarrollos, en la innovadora tecnología que espera revolucionar los viajes del futuro: Un sistema de tubos sellados, a través de los que un objeto puede viajar sin resistencia al aire o a la fricción, transportando personas u objetos a alta velocidad.

Hyperloop UVP, representado a la Universidad Politécnica de Valencia y a sus patrocinadores, consiguió ser el primer equipo en hacer levitar de manera indefinida la cápsula de pasajeros, con un gasto de energía mínimo, logrando ser la propuesta tecnológica más premiada en la competición: Thermal Management Award, Most Scalable Prototype Award, Ingenuity Award y Best Guiding System Award.

Desde el Grupo Segura estamos orgullosos de colaborar en este proyecto y de ver como el esfuerzo y la ilusión pueden conseguirlo todo!!!

Enhorabuena Hyperloop UPV!!!

Grupo Segura participa en la «Gala Solidaria Ajedrecística Pro Ucrania»

La Familia Segura participó en la Gala Solidaria pro Ucrania que se celebró el día 11 de Abril.

Gala benéfica en la que las ex campeonas del Mundo, las hermanas Anna y Mariya Muzychuc jugaron unas simultáneas de ajedrez con 50 participantes, entre los que se encontraba nuestro Responsable de Administración Rafa Damián.

El chef Ricard Camarena, distinguido con 2 estrellas Michelin, también se unió al acto preparando

la cena a los donantes.

la cena a los donantes.